Auf dem Weg zur digitalen Fabrik: Flexible Markierung von Spritzgussteilen mit dem Laser

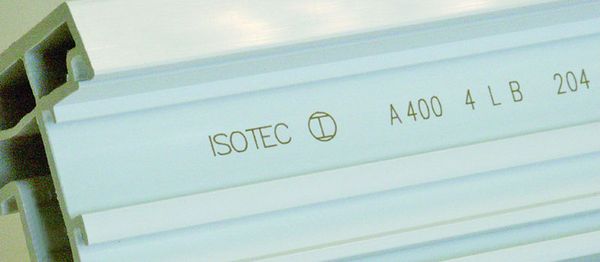

Im Spritzguss sind Kennzeichnungsnormalien eine weitverbreitete Lösung, um die Materialkennung, das Erzeugungsdatum auf Jahr und Monat aufgelöst, in den Spritzling einzubringen. Dabei verursachen die Normalien neben den Anschaffungskosten auch weiteren Aufwand in der Produktion und verteuern die Spritzgussform selbst. Im Zeitalter der industriellen Digitalisierung und der Kreislaufwirtschaft zur Steigerung von Nachhaltigkeit ist diese gängige Vorgehensweise ein Anachronismus. Die volldigitale und berührungslose Markierung der Spritzgussteile mittels Laser bietet hier ein enormes Potenzial, das im Folgenden dargelegt werden soll.

Rückrufaktionen bei Automobilherstellern sind heute keine Seltenheit und die damit verbundenen Kosten sowie der Imageschaden enorm. Bei Produktionsausstößen von mehreren tausend Fahrzeugen pro Tag wird klar, dass Zeitstempel mit monatsgenauer Auflösung keine Option sind. Vielmehr ist es erstrebenswert, sekundengenau auf die Fertigung schauen zu können, um im Problemfall eine präzise Schadenseingrenzung zu betreiben. Dabei sind weitere Informationen wie Materialcharge, Fertigungsmaschine und Bediener mindestens genauso relevant und lassen sich zudem mit Kundeninformationen verknüpfen.

Es muss aber nicht gleich ein Desaster sein, um die Vorteile flexibler digitaler Lösungen zu erkennen. Betrachtet man die Verpackungsindustrie und deren Recyclingprozesse, stellt man fest, dass viele Verpackungen mehrlagig und aus diversen Materialien aufgebaut sind. Verpackungen werden immer komplexer, und auch hier können – beispielsweise für Lebensmittel- oder Pharmaanwendungen – Informationsgehalt und damit Rückverfolgbarkeit der Verpackung deutlich verbessert werden.

Kombiniert man die Produktkennung mit einer vorgelagerten Qualitätskontrolle, kann die Markierung mit einer Gut-/Schlechtteil-Kennung einhergehen und so der Einsatz schlecht bewerteter Teile automatisiert vermieden werden. Ein Schritt, der mit der Verifizierung des aufgebrachten Codes verknüpft werden kann.

Um beim automobilen Beispiel zu bleiben: Hier ist es nicht unüblich, nachträglich weitere Produktinformationen per Klebelabel aufzubringen. Ein Prozess, der zusätzliche Arbeitsschritte und Logistik erfordert und mit dem Makel behaftet ist, dass diese Label beschädigt werden oder verloren gehen können – also nicht unbedingt dauerhaft sind. Anders die Markierung mittels Laserkennzeichnung, die den Informationsinhalt in den Gusskörper einbringt und damit genauso dauerhaft ist wie der Werkstoff, aus dem das Spritzgussteil besteht. Zudem stellt eine Lasermarkierung eine deutlich höhere Hürde gegen Produktfälschungen dar.

Da die Lasermarkierung gegenüber dem Einsatz von Normalien einen zusätzlichen Prozessschritt bedeutet, stellt sich die Frage der Integration und Wirtschaftlichkeit. Dabei gibt es mehrere Konzeptansätze.

Eine elegante Möglichkeit ist es, den Lasermarker auch zum Abtrennen des Angusses zu verwenden und damit in nur einem Arbeitsgang die Markierung und Separation der Bauteile zu erledigen. Dabei kommen CO2-Laserquellen zum Einsatz, deren Strahlung mit 10,6 µm im Infraroten (IR) liegt, denn für den Trennschnitt muss Material verdampft werden. Die Schnittkante kann bei den meisten Materialien in sehr hoher Qualität erzeugt werden und eine Nachbearbeitung entfallen. Die Markierung ist dann typischerweise, mit Ausnahme weniger Materialien, eine Gravur.

Bei den Ausnahmen – wie beispielsweise bei PVC – erfolgt ein Farbumschlag, wie man ihn auch von der Markierung mit Faserlaser im nahen Infrarotbereich (NIR) kennt.

Faserlaser werden sowohl im Aluminium-Druckguss als auch im Kunststoff-Spritzguss erfolgreich zur Produktkennzeichnung eingesetzt. Während die Materialinteraktion bei Metallen von der Anlassbeschriftung (Farbveränderung des Metalls durch Erhitzung) bis zur Gravur reicht, sind im Kunststoffbereich besagte Farbumschläge das gewünschte Ergebnis. Hierbei reagieren eine Vielzahl der Kunststoffe wie gefüllte oder ungefüllte Produkte aus den PA- oder PP-Familien schon von alleine auf die Laserstrahlung im NIR. Der Effekt kann jedoch durch Zugabe von Additiven verstärkt werden und zum Beispiel eine reinweiße Beschriftung auf schwarzem PA66 erzeugen. Für die Maschinenlesbarkeit ist ein hohes Kontrastverhältnis erforderlich. Dabei ist man im Bereich der Additive inzwischen so weit, dass auch Markierungen in anderen Farben möglich sind und für die Spritzlinge ebenfalls freie Farbwahl besteht.

Wurde der Markiervorgang zuvor als zusätzlicher Prozessschritt definiert, so sind über die gesamte Prozesskette doch erhebliche Einsparungen möglich – wenn die Lasermarkierung Label und auch Normalien dauerhaft ersetzt. Im digital gesteuerten Fertigungsprozess verschwinden dann auch Fehlerquellen wie falsch gestellte Datumspfeile sowie der gesamte Aufwand für die Normalien im Formenbau selbst. Die Information der Markierung per Farbumschlag kann als Klartext und mit der gewohnten Symbolik, aber auch als Datamatrix-Code dargestellt werden. Hier gilt es im Einzelfall abzuwägen, wie viel Information und welcher Art, welche Größe der Markierung und welche Taktzeit sinnvoll sind. Dabei ist diese Entscheidung jederzeit reversibel und neuen Bedingungen anpassbar. Maximale Flexibilität in der Fertigung mit gesteigerter Transparenz im Produktlebenszyklus erfüllen die Ansprüche der Kunden und der Gesetzgebung gleichermaßen effizient und kostenbewusst.

Dass die industrielle Lasertechnik, eine inzwischen seit 60 Jahren verfügbare Technologie, sich immer weiterentwickelt und neue Türen aufstößt, sieht man an den jährlich steigenden Verkaufszahlen. Neben dem laserbasierten Entgraten von Spritzgussteilen sind die beschriebenen Anwendungen ein weiteres, sinnvolles Einsatzgebiet, um mehr Nachhaltigkeit in die kunststoffverarbeitende Industrie einzubringen und gleichzeitig die Wettbewerbsfähigkeit der einzelnen Anbieter zu steigern.

Autor: Christian Dini, Laserexperte bei REA Elektronik GmbH

Kontakt zum Autor: cdini(at)rea.de