Ultime notizie dal mondo dei sistemi di marcatura, etichettatura e verifica dei codici

Nella nostra sezione dedicata alle notizie, potrete scoprire tutto ciò che c'è da sapere sugli ultimi sviluppi, tecnologie e tendenze nel campo della marcatura industriale e della verifica dei codici. Rimanete informati su soluzioni innovative, best practice e informazioni importanti.

Filtra per categoria

Fiera

Concetti sofisticati per la marcatura industriale e la verifica dei codici

Fiera

Marcatura, verifica dei codici e bagnatura di alta qualità per la produzione di lamiera

Fiera

Retrofitting sostenibile delle macchine da stampa per contenuti personalizzati

Prodotti

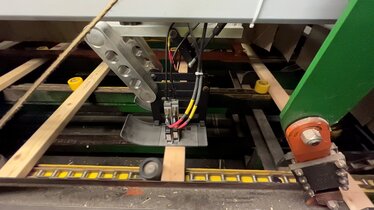

Protezione antiurto per REA JET HR: sicurezza senza pari nell'industria del legno

News

Concetti di etichettatura personalizzati per imballaggi moderni

News

Il nuovo blocco di marcatura spray REA JET ST SRP-10 a controllo elettrico

News

Marcatura affidabile per la catena del valore del legno

News

Il cambio di gestione in REA Elektronik inaugura una nuova era

News

La qualità prima di tutto: è necessario anche per la marcatura di prodotti farmaceutici e medici di alta qualità

News

Sostenibile, personalizzato, affidabile: la marcatura logistica della REA

Blog

Preannuncio: cabina laser REA LASER LC400

Blog

L'esperto di marcatura REA presenta un moderno portafoglio di prodotti per l'industria automobilistica