UDI – rozwiązanie do optymalizacji procesów

Czy to na pewno właściwa zastawka serca? Ile lat mają narzędzia chirurgiczne? Czy są one nadal zdatne do użytku? Oznaczenie UDI da nam odpowiedź na te pytania w przyszłości. Jest to wyzwanie dla producentów, ale daje również możliwość całkowitej restrukturyzacji procesów i zwiększenia wydajności.

Niemal w każdej branży wymagana jest identyfikacja produktu. Producenci i konsumenci potrzebują maksymalnej przejrzystości i identyfikowalności zasobów.

W przypadku wyrobów medycznych Unia Europejska wprowadza obecnie oznakowanie UDI (UDI = Unique Device Identification). System został uznany przez International Medical Device Regulators Forum (IMDRF) w USA.

UDI ma na celu dostarczanie informacji o pochodzeniu i właściwościach wyrobu medycznego przez cały okres jego użytkowania. Wyroby medyczne sprzedawane w Unii Europejskiej, mają być jednoznacznie identyfikowalne do końca grudnia 2028 r., zgodnie z rozporządzeniem UE 2017/745. Terminy zawarte w rozporządzeniu, określają wyroby medyczne (MDR). Dzięki nim, możemy stwierdzić, czy wyroby te są sklasyfikowane jako: wysokiego, średniego czy niskiego ryzyka.

Produkty o wysokim ryzyku (np. sztuczne stawy czy zastawki serca) musiały być oznakowane już od maja 2021 r. Z kolei wyroby do diagnostyki in vitro, są oznaczane od maja 2022 r. Dla pozostałych klas, terminy oznaczeń wyrobów zostały wydłużone.

Produkty medyczne o średnim ryzyku (np. aparaty anestezjologiczne czy aparaty słuchowe) i niskim (np. chodziki czy bandaże), muszą posiadać oznakowanie UDI do końca grudnia 2028 r.

Celem tego procesu jest zwiększenie bezpieczeństwa pacjentów. Jednak wprowadzenie oznaczeń UDI wiąże się z dużym wysiłkiem i stanowi wyzwanie dla producentów o szerokim portfolio. Wydłużenie terminu daje jednak możliwość wyjścia poza zwykłe spełnienie wymagań regulacyjnych i optymalizacji procesów logistycznych, podnosząc tym samym jakość, bezpieczeństwo i wydajność całego asortymentu.

DI+PI = UDI

Kod UDI składa się z identyfikatora urządzenia (DI) w pierwszej części kodu i identyfikatora produkcji (PI) w części drugiej. Jako unikalny na skalę światową numer artykułu, DI opisuje właściwości statyczne takie jak: produkt, producent czy klasa ryzyka. Jest on definiowany przez cztery biura alokacji akredytowane przez Komisję Europejską: GS1, HIBCC, ICCBA i IFA.

Z kolei symbol PI opisuje zmienne dane wyrobu medycznego, w celu indywidualnej identyfikacji: data produkcji lub ważności, numer partii, numer seryjny itp. W tworzonej centralnej bazie danych Eudamed (Europejski Bank Danych o Wyrobach Medycznych) każdy producent musi zarejestrować swój wyrób medyczny za pomocą indywidualnego kodu UDI, zanim importerzy lub dystrybutorzy, a także apteki czy kliniki uzupełnią dane. W ten sposób Eudamed ma udokumentować odrębne cechy każdego produktu. Odpowiednikiem bazy danych Eudamed w USA jest GUDID (Global Unique Device Identification Database), baza danych Departamentu Zdrowia i Opieki Społecznej USA.

W tym celu producenci są zobowiązani do oznaczania każdego wyrobu medycznego lub jego opakowania oraz pojemnika kodem UDI – co najmniej w dwóch egzemplarzach: jako zwykły tekst i odczytywany maszynowo kod kreskowy 1D lub kod 2D Data Matrix. Można to zrobić przy pomocy drukarki atramentowej, znakowarki laserowej lub drukarki etykiet. Jeśli na opakowaniu nie ma wystarczającej ilości miejsca, zwykły tekst można pominąć.

Kluczowy punkt: wybór technologii druku

Szeroka gama materiałów i opakowań urządzeń medycznych stanowi wyzwanie dla znakowania. Aby kod UDI pozostał niezawodny i trwale czytelny, istotny jest wybór technologii druku.

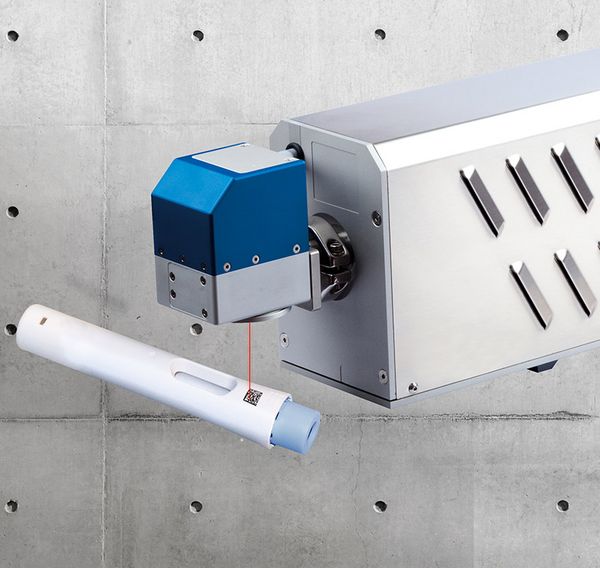

Znakowanie laserowe doskonale nadaje się przede wszystkim do bezpośredniego znakowania tworzyw sztucznych czy metalu, osiąga również bardzo dobre rezultaty na składanych kartonach papierowych. Za pomocą silnego światła lasera, powoduje się zmianę koloru w materiale, z jasnego na ciemny lub odwrotnie. Co więcej, można usunąć już nadrukowany atrament, by odsłonić podłoże pod nim.

Aby uzyskać wymagane rezultaty, należy skoordynować ze sobą następujące parametry: czas trwania impulsu, odstęp między nimi i ewentualnie modulację wiązki laserowej; długość fali; ogniskowanie wiązki laserowej; prędkość linii produkcyjnej. Wiele zależy także od materiału, na jakim wykonywany jest dany proces. Rodzaje papieru o określonym wykończeniu powierzchni (kaolin lub węglan wapnia), mogą wpływać na wydajność znakowania. W przypadku zwykłych gatunków papieru z węglanem wapnia (jako wypełniaczem), lasery CO2 o długości fali około 10,6 µm działają gorzej, podczas gdy 9,3 µm daje znacznie lepsze wyniki z obydwoma wypełniaczami. System laserowy REA JET CL - CO2 - trwale i z dużą precyzją znakuje składane kartony, podczas gdy metale takie jak stal nierdzewna i tytan, tworzywa sztuczne i cienkie folie są znakowane laserem światłowodowym REA JET FL.

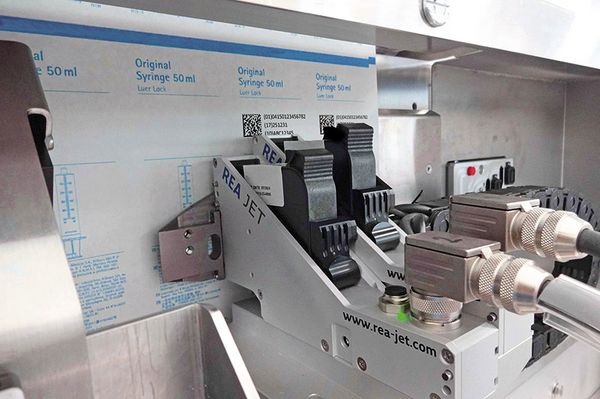

Drukarki atramentowe są często integrowane z linią produkcyjną w celu serializacji opakowań. We wszystkich procesach głowice drukujące pozostają w określonej odległości od materiału, podczas gdy głowice termiczne lub termotransferowe są zawsze w bezpośrednim kontakcie z materiałem.

Procesy termicznego druku atramentowego mają grzałkę w dyszy, dzięki czemu wytwarzane są pęcherzyki pary, które wyrzucają krople atramentu. Dlatego proces ten nosi nazwę „Thermal Inkjet” (TIJ). Kartridże ze zintegrowanymi głowicami drukującymi firmy Hewlett Packard, są często stosowane w przemyśle. Drukują z prędkością do 700 metrów na minutę, typowe prędkości to około 100 do 200 metrów na minutę.

Drukarki kartridżowe są preferowane do znakowania materiałów chłonnych, takich jak składane kartony, blistry i kartoniki. Ciągły rozwój atramentów rozpuszczalnikowych znacznie rozszerzył zakres zastosowań TIJ. Można na przykład znakować nimi również materiały niechłonne (folie lub metal). Ograniczeniem jest niewielka wysokość druku wynosząca zaledwie 12,7 milimetra oraz niewielka odległość między głowicą drukującą a powierzchnią znakowania.

Zaletą TIJ jest wysoka rozdzielczość i doskonała jakość druku. Drukarki atramentowe REA JET HR 2.0, drukują z rozdzielczością do 600 dpi w pionie i 1500 dpi w poziomie przy prędkości produktu do 762 metrów/minutę na powierzchniach chłonnych i niechłonnych. Połączenie dwóch głowic drukujących umożliwia drukowanie na wysokości do 25,4 milimetra. Nowy proces drukowania „mokro na mokro” drukuje na niechłonnych ciemnych lub przezroczystych powierzchniach (folie, tworzywa sztuczne i metal) z wysokim kontrastem i dobrą czytelnością.

TIJ nadaje się również do Tyvek (syntetyczny materiał wykonany z gęstej polietylenowej przędzy). Materiał przepuszcza gorącą parę wodną, dzięki czemu można sterylizować zapakowane wyroby medyczne. Ponieważ struktura i przepuszczalność włókien powodują nierównomierne rozprowadzanie atramentu, musi on szybko wysychać i dobrze przylegać.

Druk atramentowy piezo działa z kryształem piezoelektrycznym w dyszy. W przemyśle często spotkać można głowice drukujące, które współpracują z atramentami wodno-olejowymi i zapewniają drukowanie obrazów o niskiej rozdzielczości około 100 dpi i wysokości do 100 mm. Ta technologia nie jest odpowiednia do serializacji małych, składanych pudełek, ale nadaje się do znakowania kartonów zbiorczych i palet. Nowsze najnowsze rozwiązania, takie jak drukarka graficzna REA JET UP, zapewniają wydruki w doskonałej jakości i rozdzielczości, które wcześniej musiały być drukowane na etykietach. Nadruk charakteryzuje się wysoką jakością druku oraz wyraźnymi i ostrymi krawędziami. Nowa, opatentowana i szybkoschnąca formuła atramentu umożliwia również bezpośrednie drukowanie w wysokiej rozdzielczości na powierzchniach lakierowanych kartonów.

Tam gdzie bezpośrednie znakowanie nie jest możliwe lub niepożądane, stosuje się etykiety. Zasada działania druku termotransferowego, to element grzewczy w głowicy drukującej przenoszący farbę z taśmy na etykietę. W zależności od wyboru etykiety i taśmy barwiącej, wydrukowane obrazy mogą charakteryzować się wysoką jakością i trwałością. Systemy REA LABEL oferują dwie opcje etykietowania jednostek wysyłkowych wszystkich rozmiarów w różnych lokalizacjach. Aplikują wstępnie wydrukowane etykiety lub drukują etykiety jako kompletne systemy.

Pamiętaj o kontroli jakości kodu!

Wadliwe, wycofane lub przeterminowane wyroby medyczne można szybko zidentyfikować tylko za pomocą prawidłowego i czytelnego kodu UDI. Dlatego producenci powinni zadbać o to, aby oznakowanie było prawidłowe i wolne od błędów, jego treść była dokładna, a jakość spełniała międzynarodowe standardy.

Podstawą sprawdzania oznaczeń kodów UDI są zarówno normy ISO/IEC 15415, jak i ISO/IEC 29158. Do najważniejszych parametrów badania należą:

• kontrast symbolu – maksymalna różnica między ciemnymi i jasnymi elementami kodu lub podłoża,

• modulacja - spójność odbić w jasnych i ciemnych obszarach modułu kodu 2D,

• fixed pattern damage - badanie cichych stref w kodzie 2D, które nie zawierają danych użytkownika, ale zapewniają rozpoznawanie pozycji,

• rozmiar kodu (rozmiar modułu)

Specjalne systemy kontroli kodów REA VERIFIER, pomagają producentom - w jakościowej i opartej na pomiarach - ocenie oznaczeń UDI - stacjonarnych, mobilnych lub zintegrowanych z produkcją.

Dla producentów wyrobów medycznych nadszedł czas, aby wdrożyć oznaczenia UDI i znaleźć indywidualne rozwiązania z doświadczonym partnerem biznesowym – od opracowania kodu, przez odpowiedni system znakowania, aż po weryfikację. Jako kompleksowy dostawca, Firma REA Elektronik jest gotowa wspierać branżę w tym trudnym zadaniu liniami produktów: REA JET, REA LABEL i REA VERIFIER. Systemy obsługujące Przemysł 4.0, które można bezproblemowo zintegrować z istniejącymi liniami produkcyjnymi, są niezbędne do zindywidualizowanego znakowania produktów. Jednocześnie oferują producentom możliwość przygotowania się na wyzwania przyszłości, dzięki swoim nowoczesnym procesom. Pomoże to w zoptymalizowaniu wewnętrznych i zewnętrznych przepływów pracy.